ИНЖИНИРИНГ: расчет, проектирование, наладка

Сушилки

Более подробно процесс термической сушки представлен на нашем специальном сайте по сушке .

В данном разделе дано описание сушилок различных конструкций, а также приведены современные решения, которые позволяют существенно улучшить режим их работы. Я не рассматривал специальльные виды сушки (контактные, сублимационные, валковые и др.), ограничившись лишь конвективными сушилками, которые широко используются для сушки кусковых и зернистых минеральных материалов.

Содержание раздела:

1. Основы сушки, классификация сушилок.

2. Барабанные сушилки.

3. Распылительные сушилки.

4. Пневматические сушилки.

5. Сушилки со взвешенным слоем материала.

5.1. Сушилки для зернистых материалов.

5.2. Сушилки с инертным слоем материала.

5.3. Сушилки для получения гранулированных материалов из растворов.

6. Ленточные сушилки.

7. Мероприятия по экономии тепла и интенсификации сушильного процесса.

1.Основы сушки, классификация сушилок.

СУШКА — термич. процесс удаления (испарения) влаги из твердых материалов. В результате испарения влаги с поверхности возникает градиент концентраций влаги, являющийся движущей силой внутреннего ее перемещения из глубинных слоев материала к поверхности испарения. Это перемещение влаги сопряжено с нарушением ее связи с твердым материалом и с соответствующей затратой энергии, поэтому скорость (интенсивность) процесса сушки зависит от формы связи влаги с сухим веществом материала.

По способу сообщения тепла различают сушилки конвективные, контактные, терморадиационные, сублимационные и высокочастотные. Для сушки минеральных материалов в основном используют конвективные сушилки, в которых тепло для испарения влаги передается материалу от газообразного сушильного агента (нагретого воздуха, топочных газов или их смесью с воздухом) при непосредственном его соприкосновении с поверхностью материала. В простейшем виде сушильный процесс осуществляется таким образом, что сушильный агент, нагретый до температуры, предельно допускаемой высушиваемым материалом, однократно используется в сушильном аппарате. В процессе сушки тепло расходуется не только на испарение влаги, но и на нагревание высушенного материала, транспортных устройств, потери в окружающую среду и потери тепла с отработанным сушильным агентом (воздухом или дымовыми газами). Поэтому снижение потерь тепла является важной технико-экономической задачей при использовании сушилок.

Конвективные сушилки широко применяются в промышленности и осуществляются в следующих наиболее типичных конструкциях: барабанные, распылительные, пневматические и ленточные сушилки. Конструкции этих аппаратов рассмотрены ниже.

2. Барабанные сушилки.

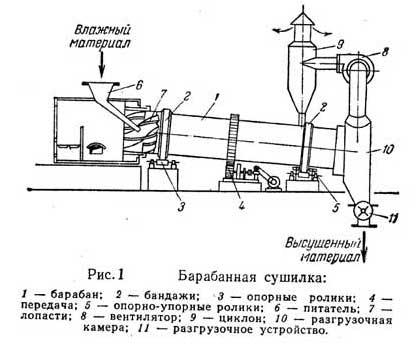

Эти сушилки широко применяются для непрерывной сушки при атмосферном давлении кусковых, зернистых и сыпучих материалов (минеральных веществ, солей, фосфоритов и др.). Барабанная сушилка (рис. 1) имеет цилиндрический барабан 1, установленный с небольшим наклоном к горизонту (1/15—1/50) и опирающийся с помощью бандажей 2 на ролики 3. Барабан приводится во вращение электродвигателем через зубчатую передачу 4 и редуктор. Число оборотов барабана обычно не превышает 5—8 об/мин, положение его в осевом направлении фиксируется упорными роликами 5. Материал подается в барабан питателем 6, предварительно подсушивается, перемешиваясь лопастями 7 приемно-винтовой насадки, а затем поступает на внутреннюю насадку, расположенную вдоль почти всей длины барабана. Насадка обеспечивает равномерное распределение и хорошее перемешивание материала по сечению барабана, а также его тесное соприкосновение при пересыпании с сушильным агентом — топочными газами.

Газы и материал движутся прямотоком, что помогает избежать перегрева материала, так как в этом случае наиболее горячие газы соприкасаются с материалом, имеющим наибольшую влажность. Чтобы избежать усиленного уноса пыли с газами, последние просасываются через барабан вентилятором 8 со средней скоростью, не превышающей 2м/с. Устройство внутренней насадки барабана зависит от размера кусков и свойств ысушиваемого материала. Сушильные барабаны изготавливаются различных типоразмеров (от 1 до 2,8 м диаметром и длиной до 16м – см табл. 1). Обычно длина барабана равна 3,5—7 диаметрам. В качестве топлива используют природный газ, мазут, керосин, реже – горячий воздух, нагретый в электрокалорифере. Расход тепла при работе на дымовых газах от специальной топки составляет от 850 до 1500 ккал/кг испаряемой влаги, а расход энергии на вращение барабана и тяговые устройства - примерно 5-7 квт-ч/т испаряемой влаги. Напряжение рабочего объема барабана по испаряемой влаге достигает 200 кг/м3 час при высокой температуре газов и 5-10 кг/м3•час при низкой температуре сушильного агента. Отработанный воздух подвергается очистке от пыли в циклонах, далее при необходимости в мультициклонах и рукавных фильтрах. Иногда для очистки используют мокрые методы – скруберы или пенные аппараты. Стоимость газоочистного оборудования составляет большую часть от стоимости всей сушильной установки, поэтому выбор системы газоочистки очень важен при комплектации сушильной установки.

Современные сушильные установки оснащены устройством плавного пуска, которое исключает перегрузки в электросети при пуске загруженного материалом барабана. Горелочные устройства поставляются с системой автоматики, которая обеспечивает оптимальное сгорание топлива и отсечку газа (мазута) при внезапной остановке сушилки или отключении электроэнергии.

Тип барабана | Диаметр барабана, м | Длина барабана, м | Уст. мощность привода, кВт | Масса, т |

|---|---|---|---|---|

БН-1,0 | 1,0 | 4 - 6 | 4,0 | 4,8 - 5,4 |

БН-1,2 | 1,2 | 6 - 10 | 7,5 | 7,0 - 8,1 |

БН-1,6 | 1,6 | 8 - 12 | 15,0 | 13,4 - 16,3 |

БН-2,0 | 2,0 | 8 - 12 | 30,0 | 21,7 - 24,7 |

БН-2,2 | 2,2 | 10 - 16 | 30,0 | 27,4 - 33,2 |

БН-2,8 | 2,8 | 14 - 16 | 55,0 | 79,3 - 84,6 |

3. Распылительные сушилки

К достоинствам этих сушилок следует отнести высокое качество конечного продукта – высушеный материал получается в виде мелкогранулированного сыпучего порошка, который легко транспортируется, затаривается и имеет привлекательный товарный вид. Эти сушилки в основном используют для получения товарной продукции – керамических порошков, минеральных добавок в сухие строительные смеси и др. Недостаток – большие габариты всей установки и газоочистного оборудования, входящего в ее состав. В этих сушилках достигается высокая интенсивность испарения влаги за счет тонкого распыления высушиваемого материала в сушильной камере, через которую движется сушильный агент (нагретый воздух или топочные газы). При сушке в распыленном состоянии удельная поверхность испарения становится столь большой, что процесс высушивания завершается чрезвычайно быстро (примерно за 15—30 сек). В условиях почти мгновенной сушки температура поверхности частиц материала, несмотря на высокую температуру сушильного агента, лишь немного превышает температуру адиабатического испарения чистой жидкости. Таким образом, достигается быстрая сушка в мягких температурных условиях, позволяющая получить качественный порошкообразный продукт, не требующий дальнейшего измельчения. Возможна сушка и холодным теплоносителем, когда распыливаемый материал предварительно нагрет. Распыление осуществляется механическими и пневматическими форсунками, а также с помощью центробежных дисков, скорость вращения которых составляет 4000—20 000 оборотов в мин.

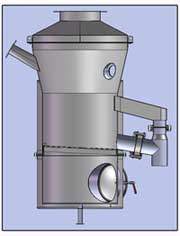

В распылительной сушилке (рис. 2) материал подается в камеру 1 через форсунку 2. Сушильный агент движется параллельным током с материалом. Мелкие твердые частицы высушенного материала осаждаются на дно камеры и отводятся шнеком 3. Средний размер частиц может регулироваться качеством распыла и скоростью газов в сушильной камере и составляет от нескольких милиметров до нескольких микрон. Отработанный сушильный агент после очистки от пыли в циклоне 4 и рукавном фильтре 5 выбрасывается в атмосферу.

Распыление центробежными дисками (без давления) пригодно для диспергирования суспензий и вязких жидкостей, но требует значительно большего расхода энергии, чем механическое распыливание. Распыливание механическими форсунками, в которые жидкость подается насосом под давлением 30—200 aт, более экономично, но применяется только для жидкостей, не содержащих твердых взвесей, вследствие чувствительности этих форсунок к засорению. Распыление пневматическими форсунками, работающими с помощью сжатого воздуха под давлением около 6 aт, хотя и пригодно для загрязненных жидкостей, но наиболее дорого из-за большого расхода энергии; кроме того, его недостатком является неоднородность распыления.

Распылительные сушилки работают по принципу противотока или смешанного тока. Однако прямоток особенно предпочтителен, так как позволяет производить сушку при высоких температурах без перегрева материала, причем скорость осаждения частиц складывается в этом случае из скорости их витания и скорости сушильного агента. При противотоке скорость осаждения меньше и соответственно больше время пребывания частиц в камере. Это позволяет получать высушенный материал с большей плотностью. Для осаждения мелких частиц (средний размер капель обычно составляет 20—60 мкм) и уменьшения уноса скорость газов в камере, считая на ее полное сечение, обычно не превышает 0,3—0,5 м/сек. Но даже при таких скоростях унос значителен и требуется хорошее обеспыливание отработанных газов. Для более равномерного распределения сушильного агента по сечению камеры и хорошего смешивания с каплями высушиваемой жидкости используют ввод газа через штуцер, расположенный касательно к корпусу камеры, или через ряд щелей, по ее окружности. Производительность таких сушилок по испаренной влаге невелика и составляет примерно 10 -14 кг/(м3·час). Вследствие относительно низкого напряжения камеры по влаге распылительные сушилки представляют собой довольно громоздкие аппараты. Кроме того, оборудование сушилок (распыливающие и пылеулавливающие устройства) является довольно сложным и дорогим в эксплуатации.

4. Пневматические сушилки

Сушилки этой конструкции используются в основном для удаления поверхностной влаги из сыпучих материалов, таких как песок, дробленые минералы, порошки. Сушка осуществляется в вертикальной трубе длиной до 20 м. Частицы материала движутся в потоке нагретого воздуха (или топочных газов), скорость которого превышает скорость витания частиц, и составляет 10—30 м/сек. В подобных трубах-сушилках процесс сушки длится секунды и за такое короткое время из материала удается испарить только часть свободной влаги. В пневматической сушилке (рис. 3) материал из бункера 1 подается питателем 2 в трубу 3 и увлекается потоком воздуха, который нагнетается вентилятором 4 и нагревается в калорифере 5. Воздух выносит высохший материал в сборник-амортизатор 6 и затем в циклон 7, где отделяется от частиц материала. Высушенный материал удаляется с помощью разгрузочного устройства 8. Отработанный воздух для окончательной очистки от пыли проходит через фильтр 9, после чего удаляется в атмосферу.

Расход энергии в пневматических сушилках значителен, причем он снижается с уменьшением размера частиц материала, который не должен превышать 8—10 мм. Для сушки материалов с крупными частицами, а также для удаления из материала связанной влаги пневматические сушилки комбинируют с сушилками других типов. Таким образом, несмотря на компактность и простоту устройства, область применения пневматических сушилок ограничена условиями, указанными выше. Тем не менее, пневматические трубы-сушилки используются часто из-за простоты конструкции, к тому же в них сушку продукта можно совмещать с пневмотранспортом. Используются также многотрубные сушилки, трубы-классификаторы для сушки и одновременного разделения материала на две фракции.

5. Сушилки со взвешенным (кипящим) слоем материала

Сушка материалов происходит в так называемом «кипящем слое» зернистого материала, когда под действием восходящего потока газа (сушильного агента) частицы слоя переходят во взвешенное состояние. Процесс в кипящем слое позволяет значительно увеличить поверхность контакта между частицами материала и сушильным агентом, интенсифицировать испарение влаги из материала и сократить (до нескольких минут) продолжительность сушки. Сушилки с кипящим слоем в настоящее время успешно применяются не только для сушки сильносыпучих зернистых материалов (например, минеральных и органических солей), но и материалов, подверженных комкованию, а также пастообразных материалов, растворов, расплавов и суспензий. Конструкции сушильных аппаратов данного класса весьма разнообразны и зависят в основном от характеристик высушиваемого материала. Наиболее распространены однокамерные сушилки непрерывного действия (рис.4). Высушиваемый материал подается из бункера 1 питателем 2 в слой материала, «кипящего» на газораспределительной решетке 3 в камере 4 сушилки. Сушильный агент — горячий воздух или топочные газы, разбавленные воздухом, который подается в смесительную камеру 5 вентилятором 6,— проходит с заданной скоростью через отверстия решетки 3 и поддерживает на ней материал в кипящем (псевдоожиженном) состоянии. Высушенный материал ссыпается через штуцер 7 несколько выше решетки 3 и удаляется транспортером 8. Отработанные газы очищаются от унесенной пыли в циклоне 9 и батарейном пылеуловителе 10, после чего выбрасываются в атмосферу.

В сушилках этого типа с цилиндрическим корпусом наблюдается значительная неравномерность сушки, обусловленная тем, что при интенсивном перемешивании в слое время пребывания отдельных частиц существенно отличается от его среднего значения. Поэтому применяют сушилки с расширяющимся кверху сечением, например коническим, как показано на рис. 4. Скорость газа внизу камеры должна превышать скорость осаждения самых крупных частиц, а вверху быть меньше скорости осаждения самых мелких частиц. При такой форме камеры достигается более организованная циркуляция твердых частиц, которые поднимаются в центре и опускаются (в виде менее разреженной фазы) у периферии аппарата. Благодаря снижению скорости газов по мере их подъема улучшается распределение частиц по крупности и уменьшается унос пыли. Это, в свою очередь, повышает равномерность нагрева (более мелкие частицы, поднимающиеся выше, находятся в области более низких температур) и позволяет уменьшить высоту камеры. В промышленности используются также многокамерные сушилки состоящие из двух и более камер, через которые последовательно движется высушиваемый материал. Камеры располагаются либо рядом, либо одна над другой. Многокамерные сушилки более сложны по конструкции (и соответственно в эксплуатации), требуют больших удельных расходов сушильного агента и электроэнергии. Кроме того, процесс в них труднее поддается автоматизации. Применение многокамерных сушилок целесообразно лишь для материалов со значительным сопротивлением внутренней диффузии влаги, требующих длительной сушки, а также для материалов, нуждающихся в регулировании температурного режима сушки (во избежание перегрева). В них удобно совмещать процессы сушки и охлаждения материала. Для материалов, мало чувствительных к нагреву, применяют двух- и трехсекционные ступенчато-противоточные сушилки с кипящим слоем. За счет противотока материала и сушильного агента достигается более высокая степень насыщения газа влагой, но высушенный материал соприкасается с наиболее горячим теплоносителем. Для регулирования температуры нагрева в слой материала в секциях помещают змеевики. В таких сушилках выгрузка высушенного материала производится над слоем через переточные патрубки. Чтобы избежать чрезмерного увеличения гидравлического сопротивления, высоту кипящего слоя в сушилках непрерывного действия поддерживают в пределах 0,4 – 0,7 кПа (400—700 мм в ст ) в зависимости от свойств высушиваемого материала. С помощью сушилок с кипящим слоем при рациональном аппаратурном оформлении процесса достигается экономичная сушка с высоким влагосъемом с единицы объема сушильной камеры. Поэтому при сушке некоторых продуктов (например, солей) сушилки с кипящим слоем вытесняют барабанные и менее эффективные сушилки других типов. В определенных условиях значения напряженности по влаге при сушке некоторых продуктов в промышленных непрерывно действующих сушилках с кипящим слоем достигают 1250 кг/(м3 час). К недостаткам сушилок кипящего слоя следует отнести трудность управления процессом – чрезмерное увеличение расхода влажного материала или понижение температуры сушильного агента приводит к слипанию материала, образованию застойных зон в аппарате, препятствующих прохождению газа и повышению гидравлического сопротивления сушильного агрегата. Аппараты кипящего слоя трудно масштабируются – наиболее эффективно работают сушилки небольшого размера, крупные сушилки требуют секционирования для равномерного распределения материала на решетке.

Помимо классической сушки в кипящего слоя в настоящее время используются ее различные разновидности, такие как:

5.1. Сушилки фонтанирующего слоя.

5.2. Сушилки вихревого слоя.

5.3. Сушилки с инертным слоем материала (работающие на полный пылевынос).

6. Ленточные сушилки.

Эти типы сушилок рассмотрены на отдельном сайте, посвященном полностью процессу термической сушки.

7. Мероприятия по экономии тепла и интенсификации сушильного процесса.

Скорость сушки зависит от температуры теплоносителя, поверхности материала и конструкции сушильной камеры. Чем выше скорость процесса, тем интенсивней протекает сушка - а значит, больше производительность сушилки, ниже конечная влажность материала, ниже расход тепла на единицу массы высушенного материала. Температуру теплоносителя выбирают максимально возможную для данного материала и конструкции сушильной камеры. Для того, чтобы сушильный агент не разбавлялся холодным воздухом необходимо ликвидировать все нежелательные подсосы холодного воздуха. Для увеличения поверхности контакта материала с сушильным агентом в барабанных сушилках целесообразно использовать насадку наиболее подходящую для данного материала и размерам сушильного барабана, скорость вращения барабана также имеет большое значение. В распылительных сушилках важно отрегулировать тонину распыла и наладить эффективную работу газоочистного оборудования. Наша компания рекомендует перед выполнением ремонта или реконструкции сушильной установки провести обследование сушилки с целью определения характеристик ее работы и наметить мероприятия для повышения эффективности ее работы. Имея опыт реконструкции сушильных агрегатов, наша компания готова выполнить полное обследование вашего оборудования и предложить конкретные решения, позволяющие повысить производительность и снизить удельный расход тепла в сушильных аппаратах.